工业控制系统入门 从继电器到智能集成架构

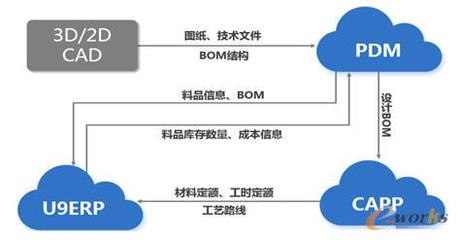

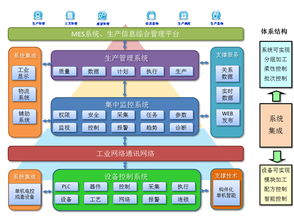

工业控制系统(ICS)是现代工业生产的核心,其发展历程见证了从简单机械控制到高度智能化、集成化架构的演变。罗克韦尔自动化作为该领域的领导者之一,其技术与理念深刻诠释了这一演进路径,尤其是在信息系统集成的方向上,为工业自动化开辟了新的前景。\n\n工业控制系统的起源可以追溯到继电器逻辑控制时代。20世纪初期,继电器作为基本的电气开关元件,被广泛用于实现简单的顺序控制和保护功能。例如,在生产线中,通过继电器的组合可以控制电机的启停、指示灯的亮灭等。这种控制方式依赖硬接线,变更逻辑需要重新布线,灵活性差且维护复杂。它奠定了自动控制的基础,至今仍在一些简单场景中使用。\n\n随着电子技术的发展,可编程逻辑控制器(PLC)在20世纪70年代兴起,逐步取代了继电器系统。PLC采用软逻辑编程,如梯形图语言,使得控制逻辑的修改无需改动硬件,大大提升了灵活性和可靠性。罗克韦尔自动化旗下的Allen-Bradley品牌PLC,如CompactLogix系列,成为工业控制的主流设备。PLC不仅处理开关量,还能集成模拟量控制、通信功能,推动了生产自动化的普及。\n\n进入21世纪,工业控制系统进一步迈向集成化架构。传统孤立的控制单元(如PLC、传感器、执行器)开始通过网络(如以太网、工业总线)互联,形成分布式控制系统(DCS)或更高级的集成架构。罗克韦尔提出的“集成架构”(Integrated Architecture)理念,强调将控制、信息、安全和可视化功能无缝整合。例如,通过FactoryTalk软件平台,企业可以实现从车间层PLC控制到管理层数据监控的一体化,促进实时决策和优化。\n\n信息系统集成是当前工业控制系统发展的关键趋势。它指的是将工业控制网络与企业信息系统(如ERP、MES)深度融合,实现数据流的贯通。罗克韦尔在这一点上大力倡导“互联企业”(Connected Enterprise)概念,通过物联网(IoT)技术和云平台,如ThingWorx,收集设备数据进行分析预测,提升生产效率和维护水平。例如,智能传感器可以监测机器状态,数据上传至云端后,通过算法预测故障,减少停机时间。这种集成不仅优化了运营,还支持定制化生产和供应链协同。\n\n工业控制系统正朝着更智能、开放的方向演进。人工智能和边缘计算的引入,将使系统具备自学习、自适应能力。罗克韦尔等厂商持续推动开放标准,如OPC UA,以促进不同厂商设备的互操作性。从继电器到智能集成架构,工业控制系统的演变体现了技术进步如何驱动工业变革——从简单的自动化到全面的数字化,最终实现智能制造的目标。对于从业者而言,掌握这一发展脉络,理解信息系统集成的重要性,是适应工业4.0时代的关键。

如若转载,请注明出处:http://www.51weidiudiu.com/product/51.html

更新时间:2026-02-25 23:06:05